РДС-1: вклад заводчан

Во время отработки конструкции и изготовления заряда для атомной бомбы РДС-1 производственная база КБ-11 состояла из двух заводов. Завод № 1 (директор А.К.Бессарабенко), созданный на базе завода № 550, изготавливал детали и сборочные единицы заряда, включая детали из урана 238, корпус и приборы РДС-1; технологическую оснастку для завода № 2.

Завод № 2 (директор А.Я.Мальский), построенный в 1947 году, изготавливал детали из взрывчатых веществ и производил сборку шарового заряда неснаряженного (ШЗНС),

По постановлению ЦК ВКП (б) на завод были направлены высококвалифицированные инженерно-технические работники и рабочие из числа демобилизованных военнослужащих и выпускников московских ремесленных училищ. Это были, в основном, высококвалифицированные специалисты, работавшие на оборонных предприятиях страны во время войны с чувством высокой ответственности за порученное дело.

Завод № 1 был оснащен универсальными токарными, фрезерными и расточными станками.

Производство образцов ядерного оружия потребовало разработку и внедрение в производство новых, ранее неизвестных технологий.

Новые технологические процессы предусматривали модернизацию ряда токарных, карусельных и фрезерных станков,

В короткий срок разработана и освоена технология механической обработки деталей из урана 238, который по режимным соображениям назывался «продукт 71». Механическая обработка деталей центральной части из урана 238 велась в специальной засекреченной спецкомнате, в которой были установлены два модернизированных токарных и один фрезерный станок, приспособленные обрабатывать сферические детали. Размеры поверхностей деталей урана 238, контактирующие с деталями из плутония, в чертежах были обозначены буквами, значения (размеры) которых были указаны в специальном документе с грифом «Особая папка» с ограниченным ознакомлением.

Сборка центральных частей производилась в специальной засекреченной спецкомнате, оснащенной специальным сборочным стендом на котором производилась запрессовка пробки алюминиевого слоя ЦЧ по горячей посадке. Обе спецкомнаты находились в здании 1 площадки «основная» и входили в состав цеха № 1. Вход в них производился по спискам, утвержденным руководством КБ-11. Работающие в этих спецкомнатах проходили дополнительную проверку. Дозиметрический контроль при работе с ураном 238 в то время практически отсутствовал.

В июле 1949 года все детали и сборочные единицы заряда были изготовлены, и на заводе № 2 был собран ШЗНС, который вместе со вставными детали заряда, включая поршень ЦЧ, были направлены на площадку № 9 для проведения контрольной сборки перед отправкой на полигон.

В начале собирался поршень, который на заводе № 1 проходил контрольную сборку

Конструкция ЦЧ обеспечивала минимальные зазоры между сопрягаемыми поверхностями деталей. Пустоты, образованные шлицами на винтах из урана, ликвидировались специальными вкладышами из золота. Данная операция производилась при окончательной сборке на полигоне. Разборка заряда производилась в обратной последовательности. Сборка поршня и его установка в заряд производилась в условиях, приближенных к полигонным и по полигонной технологии, многократно проверенной в заводских условиях. Технологическую операцию по сборке поршня и его установке в ШЗНС производили под руководством и при участии рабочей группы, созданной приказом по КБ-11 в составе

В сборочных работах с зарядом в заводских условиях и на полигоне принимали участие: работники завода № 1 — старший мастер

Высокое качество изготовления заводом деталей и сборочных единиц, хорошо отработанная технология сборки в заводских условиях позволили собрать заряд на полигоне в строгом соответствии с конструкторской документацией.

Полигонные испытания атомной бомбы прошли успешно. За большие производственные успехи в создании ядерного заряда директору завода № 2

После успешных испытаний заводы приступили к изготовлению серийных атомных бомб по кооперации с другими предприятиями. Центральная часть и сборка ШЗНС производилась полностью на заводах № 1 и № 2.

Имея большой опыт по изготовлению РДС-1, заводы, как и прежде, в содружестве с конструкторскими и научно-исследовательскими отделами приступили к отработке новых конструкций (каскадных) центральных частей и фокусирующих систем.

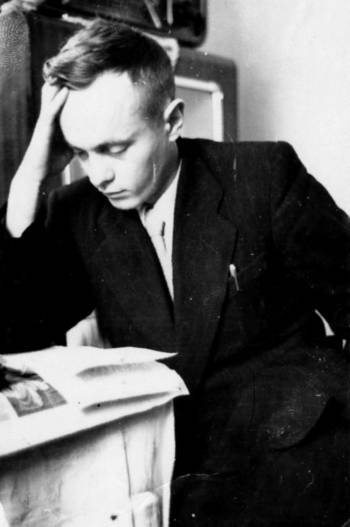

А.Федотов

Наша справка. Александр Петрович Федотов — заместитель начальника производственно-диспетчерского отдела завода ВНИИЭФ, один из старейших работников РФЯЦ-ВНИИЭФ. Его трудовой стаж составляет 60 лет — с 20 июля 1949 года.